Montaż w elektronice - jak wygląda montaż SMT?

W produkcji elektroniki wykorzystuje się dwa rodzaje montażu - montaż przewlekany THT oraz powierzchniowy SMT. Ten drugi jest zdecydowanie popularniejszy, ponieważ pozwala na tworzenie miniaturowych podzespołów, których używa się do budowy zarówno elektroniki użytkowej, jak i np. urządzeń medycznych. Na czym polega montaż SMT?

W produkcji elektroniki wykorzystuje się dwa rodzaje montażu - montaż przewlekany THT oraz powierzchniowy SMT. Ten drugi jest zdecydowanie popularniejszy, ponieważ pozwala na tworzenie miniaturowych podzespołów, których używa się do budowy zarówno elektroniki użytkowej, jak i np. urządzeń medycznych. Na czym polega montaż SMT?

Prawie każdy producent podzespołów elektronicznych, wychodząc naprzeciw oczekiwaniom klientów, oferuje montaż THT oraz montaż SMT. Pierwszy z wymienionych rodzajów montażu jest zdecydowanie mniej popularny niż drugi. Dlaczego?

M.in. dlatego że przeprowadza się go ręcznie, przewlekając nóżki komponentów przez otwory przelotowe i przylutowując je po drugiej stronie obwodu. Cały proces trwa stosunkowo długo, wymaga ogromnej precyzji i użycia dość dużych komponentów. Nie nadaje się zatem do budowy miniaturowych płytek PCB. Jeśli potrzebuje się podzespołów o małych rozmiarach, wykorzystuje się montaż powierzchniowy SMT.

Czym jest montaż powierzchniowy SMT?

Montaż powierzchniowy nazywany również montażem SMT od angielskiego wyrażenia Surface-Mount Technology to metoda umieszczania komponentów elektronicznych bezpośrednio na powierzchni płytki PCB. Proces ten jest w pełni zautomatyzowany, szybki, powtarzalny, a dodatkowo pozwala na osadzanie elementów po obu stronach płytki.

Jak przebiega montaż SMT? Konfiguracja maszyn

Jak dokładnie przebiega ten montaż w elektronice? Wszystko zaczyna się od skonfigurowania maszyn, które będą wykorzystywane do procesu. Chodzi m.in. o automaty pick & place czy urządzenia do automatycznej inspekcji optycznej (AOI).

Nanoszenie pasty lutowniczej

Drugi krok to naniesienie pasty lutowniczej na odpowiednie fragmenty płytki PCB. Pastę nakłada się za pomocą szablonu tak, aby znalazła się tylko tam, gdzie rzeczywiście jest potrzebna. Po zakończeniu tego etapu przeprowadza się kontrolę optyczną i sprawdza się, czy wszystko przebiegło poprawnie - pasty nie może być za dużo, ani zbyt mało, nie powinna być zanieczyszczona itp.

Ułożenie komponentów elektronicznych

Krok trzeci to ułożenie komponentów elektronicznych bezpośrednio na paście lutowniczej. Maszyna pick & place pobiera komponenty z podajnika i ustawia tam, gdzie powinny się znaleźć. Wydajne urządzenia układają nawet 40 tys. elementów na godzinę. Takimi dysponuje m.in. firma Printor - https://printor.pl.

Lutowanie

Krok czwarty to lutowanie w piecu lutowniczym. Płytka z komponentami trafia do pieca podzielonego na kilka stref, w których panuje różna temperatura. Pasta lutownicza pod wpływem ciepła rozpuszcza się, a po schłodzeniu krzepnie, tworząc połączenia lutownicze.

Kontrola optyczna AOI

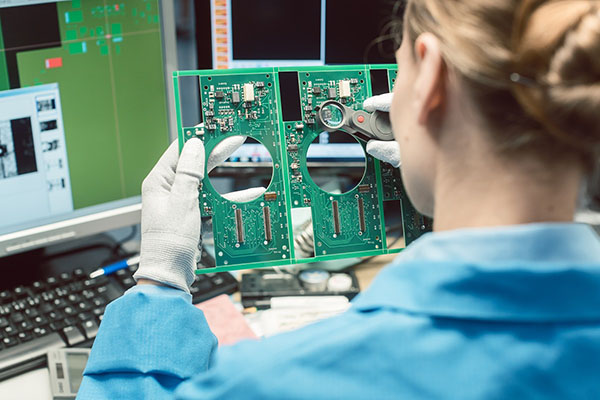

Na zakończenie montażu ponownie wykonuje się kontrolę optyczną AOI, żeby ocenić, czy komponenty zostały ułożone właściwie, nie doszło do przerw w obwodach, nie ma zarysowań albo zaburzeń w obszarze lutu.

W związku z tym, co pojawiło się powyżej, w przypadku montażu SMT najważniejsze jest, aby producent elektroniki dysponował wydajnymi maszynami - montownia elektroniki musi być wyposażona w najnowocześniejsze sprzęty. Inaczej przeprowadzenie procesu nie będzie możliwe.